3-D-Druck: Luftschlösser zum Anfassen

Von Michael Kurz, Planning Director Hi-ReS! London/SYZYGY AG

Wie Konsumenten zu Produzenten werden und Innovation demokratisiert wird.

Bestimmt haben Sie bereits darüber gelesen, dass die NASA den Bau einer Raumstation auf dem Mond plant. Fürwahr ist die US-Regierung mit einer Staatsverschuldung von über 16 Billionen US-Dollar etwas zu klamm, um auch nur die notwendigen Transportkosten für solch ein Unterfangen zu stemmen, aber Not macht ja bekanntlich erfinderisch. Die Raumstation soll darum nicht Stück für Stück nach oben transportiert werden, sondern kurzerhand mit der vorhandenen Bausubstanz an Ort und Stelle entstehen.

Nein, Sie haben sich nicht verlesen, auch die European Space Agency (ESA) arbeitet an einem ähnlichen Unterfangen. Dabei wird der Mondboden als Baumaterial verwendet und als Raumstation sozusagen modelliert beziehungsweise neu in Form gebracht. Dahinter steckt 3-D-Druck, ein additives Produktionsverfahren, bei dem, vergleichbar mit dem Bau einer Sandburg, Schicht für Schicht aufgetragen und zu einem Ganzen verschmolzen wird. Die dreidimensionalen Objekte, die so entstehen, sind in der Regel aus Plastik, Keramik, Metall oder eben Mondboden.

„3-D-Druck hat das Potenzial, den Herstellungsprozess von fast allem zu revolutionieren“

Mit dieser Aussage hat US-Präsident Barack Obama dem 3-D-Druck den Ritterschlag erteilt und nicht wenige sind der Meinung, 3-D-Druck ist die Nummer-1-Zukunftstechnologie, die nicht nur die industrielle Nutzung, sondern auch die private Nutzung revolutionieren könnte. 3-D-Druck zeichnet sich durch außergewöhnliche Möglichkeiten zur individuellen Fertigung aus. Dieser Umstand, der hohe Grad an Produkt-Personalisierung, ist weltweit und auf dem deutschen Markt besonders gefragt, wie Studien der RWTH Aachen belegen.

Zwei unterschiedliche Bereiche lassen sich im Markt unterscheiden

(1) 3-D-Druck für den Endverbrauchermarkt

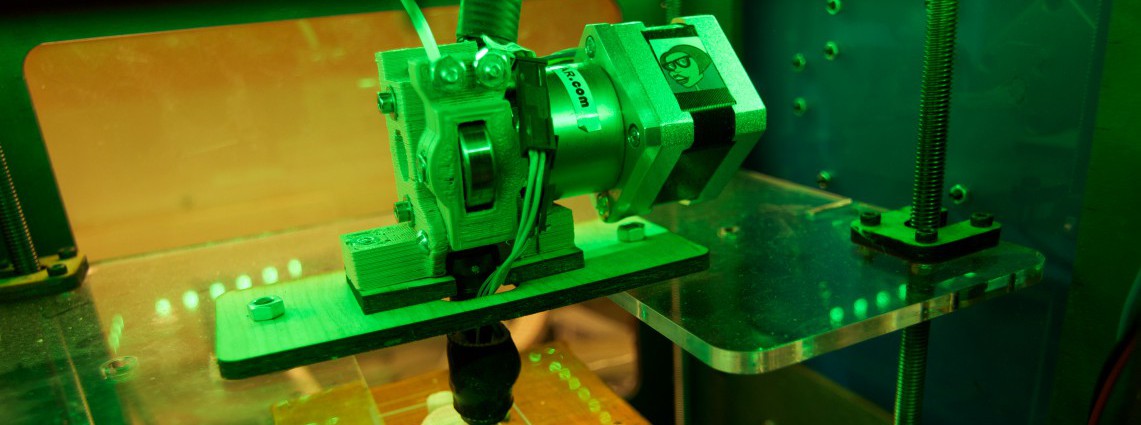

Dabei geht es um die Drucker für den Hausgebrauch, die man schon für circa tausend Euro kaufen kann. Damit lassen sich zum Beispiel Handyschalen, Lampen oder Eierbecher herstellen. In der Regel sind diese Objekte aus Plastik oder Kunstharz. Fokus dieser Maschinen sind neben Endkunden auch Universitäten, Schulen und Start-up-Unternehmen, die damit individuelle Gegenstände herstellen.

(2) Industrieller 3-D-Druck beziehungsweise additive Fertigung

Diese Maschinen liegen vom Preis her eher im Bereich einiger Hunderttausend oder Millionen Euro. Ihre Zielgruppe sind Industrieunternehmen, die damit zum Beispiel Teile für Flugzeuge oder medizinische Implantate herstellen. Diese Anlagen sind mit einem Laser ausgestattet, der das aufgetragene Kunststoff- oder Metallpulver zu einem Werkstück verschweißt.

3-D-Druck, eine Technologie im Reifeprozess

Die Geschichte lehrt uns, dass sich Veränderung selten mit einem einzigen großen Knall vollzieht. Auch 3-D-Drucktechnologie gibt es bereits seit rund zwanzig Jahren, hat aber nun einen Reifegrad erreicht, der nicht nur vielerlei Anwendungsgebiete zulässt, sondern auch wirtschaftliche Vorteile mit sich bringt.

So können beispielsweise in der industriellen Fertigung medizinische Produkte wie Zahnersatz präziser und kostengünstiger hergestellt werden. Um eine Krone herzustellen, muss weder ein Abdruck noch ein Gussmodell erstellt werden, es genügt ein Mundraum-Scan, der ein virtuelles 3-D-Bild der Krone erstellt und nur noch „ausgedruckt“ werden muss.

Auch im Endverbrauchermarkt lassen sich Verbraucherwünsche materialisieren. 3-D-Produktionsverfahren kommen hier überwiegend in der Mode- und Schmuckbranche zum Einsatz, also dort, wo die Nachfrage nach Individualisierung und Einzigartigkeit besonders groß ist. Die Zahl der Anhängerschaft nimmt mit der wachsenden Auswahl an Materialien, der zunehmenden Detailgenauigkeit und der Komplexitätsreduktion der Design-Software rasant zu.

Aktuell gilt: Je komplexer das Bauteil und je kleiner die Stückzahl, desto eher rechnet sich 3-D-Druck.

Das Interview wurde geführt mit Prof. Dr. Frank Piller, Studiendirektor der EMBA, Lehrstuhl für Technologie- und Innovationsmanagement an der RWTH Aachen University, und Executive Faculty Member der Smart Customization Group am Massachusetts Institute of Technology (MIT).

Herr Professor Piller, Sie sind weltweit bekannt als Vorreiter im Technologie- und Innovations-management. Werden wir in Zukunft gar einen Teil unserer Produkte nicht mehr im Handel kaufen, sondern zu Hause selbst produzieren?

Das Wichtigste an Ihrer Frage ist das „zum Teil“. Natürlich werden wir weiterhin den Großteil unserer Güter und Produkte als Massenprodukte ganz einfach im Laden oder im Netz kaufen. Aber für die Güter, die uns wirklich interessieren und wo wir ein starkes Bedürfnis haben, diese Güter zu individualisieren, da werden wir auch auf neue Technologien wie 3-D-Druck zurückgreifen. Dass jeder Haushalt früher oder später einen eigenen 3-D-Drucker besitzen wird, bezweifle ich. Man prophezeite ja auch einmal, dass fast jeder Haushalt einen eigenen Fotodrucker besitzen werde, stattdessen drucken Verbraucher ihre Fotos im Drogeriemarkt nebenan aus, wo professionelle Geräte stehen. Für den 3-D-Druck sehe ich eine ähnliche Entwicklung: 3-D-Kioske in Verbrauchermärkten halte ich deshalb für wahrscheinlicher als den 3-D-Drucker in jeder Wohnung.

Welche Entwicklung speziell für Markenartikler könnte dies mit sich bringen?

Große, zentralisierte Fabriken werden an Bedeutung verlieren. Produktion wird wieder mehr dezentral und lokal. IKEA hat in Zukunft vielleicht keine großen Möbelhäuser mehr, sondern verkauft nur noch IKEA-Designs, die ich mir dann auf einer lokalen Produktionsstätte individualisiert selber herstelle. Ich glaube, das ist eine sehr wichtige und industriell revolutionäre Bewegung, die Markenartikler sehr stark betreffen wird.

Fazit:

3-D-Drucktechnologie profitiert von der steigenden Nachfrage nach individualisierten Produkten

Individualisierung war bislang immer mit höheren Kosten verbunden. Mit digitalen Produktionsfaktoren wird die Produktion individueller Produkte nun wirtschaftlicher und verändert das Konsumverhalten langfristig.

Konsumenten sind die neuen Produzenten

Was für die Erstellung von Inhalten im digitalen Kontext schon lange gilt, wird nun auch analog immer deutlicher. „In fast allen Industrien kommen 70 bis 80 Prozent aller funktional neuen Innovationen nicht vom Hersteller, sondern von einem letztlich frustrierten Nutzer.“ (Frank Piller)

Die traditionelle Wertschöpfungskette wird auf den Kopf gestellt

Erst wird produziert, dann verkauft. Aus Massenproduktion wird kundenindividuelle Massenproduktion. Dabei helfen neue Software-Lösungen und Online-Konfiguratoren.

Marken beziehen Stärke aus ihrer Wandelbarkeit

Starrheit und Uniformität sind passé, fluide Marken ermöglichen Identifikation. Intelligente Adaption von Identitätsmerkmalen, die im kulturellen Kontext neue Interpretationen findet, erhöht die Zugänglichkeit von Marken.

Gebrauchsgegenstände werden zu Persönlichkeitsmarkierern

Ganze Produktkategorien, deren Attraktivität bislang durch Normierung beschränkt war, können nun mittels Individualisierung an Bedeutung gewinnen.

Foto: Keith Kissel, Attribution License